您的位置: 首页 > 最新资讯 > 通过原料分步混合及改性料后处理,如何制备车用低气味改性PP? >

聚丙烯(PP)具有优异的力学性能被众多领域广泛使用,但受到聚合工艺(如催化剂、共聚单体类型)、外加助剂组分(如抗氧剂等)、加工工艺(如螺杆剪切程度、加工温度等)的影响,改性后的PP材料往往挥发性有机物(VOC)较高和气味严重,难以满足汽车内饰使用需求。

常见塑料改性企业控制PP材料气味和VOC含量的方式,以优选低气味PP原料,外加助剂(如复配型抗氧剂、物理和化学吸附剂、气味遮盖剂等)方法为主,并配合工艺消除的方式(如挤出过程负压操作、物料烘干等)改善气味问题。 常用吸附剂分化学和物理吸附两大类,其主要是通过对气味小分子的特异性或非特异性吸附过程,实现与小分子之间的化学反应并产生分子量较大且难挥发的另一种化合物,或对其进行物理束缚,达到消除异味的效果。但这两种方法也存在化学反应类型单一、成本较高和吸附能力有限、添加量较大等问题,往往除味效果有限。此外,也有通过添加少量富含香精的母粒,用来遮盖所产生的难闻气味,但其本身仅仅只是遮盖难闻的气味,并没有有效地改善气体的浓度,也存在遮盖不完全的问题。 因此,针对改性PP过程中的气味问题,本文提出了原料分步混合及改性料后处理的方法,分别通过调整原始物料混合顺序、使用萃取溶剂并配合高温脱挥工艺,脱除造粒加工后改性PP表面及其内部的低分子挥发物,达到低气味、低VOC的目的。

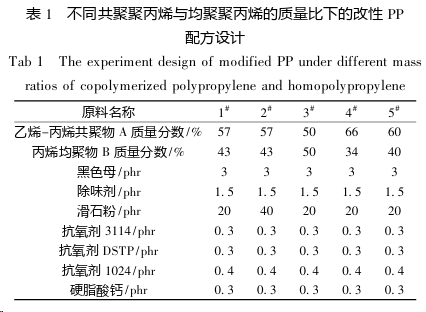

实验部分 1.1原材料 聚丙烯A:乙烯-丙烯共聚物,230℃,2.16kg条件下的熔体质量流动速率(MFR)为20~50g/10min,茂名石化; 聚丙烯B:丙烯均聚物,230℃,2.16kg条件下的MFR为10~30g/10min,茂名石化; 抗氧剂3114、抗氧剂168、抗氧剂1024:工业级,天津利安隆; 滑石粉:KCM-6300,2000~3000目,北海集团; 气味吸附剂:QL-A,多孔硅铝无机物和有机物混合物,青岛链之力新材料科技有限公司; 乙醇、丙酮、乙醚,硬酯酸钙:工业级,天津渤海化工有限公司。 1.2设备及仪器 暂略,详见原文 1.3试样的制备 分别考察了不同共聚聚丙烯与均聚聚丙烯原料配比、不同混合方式和物料后处理方式对改性聚丙烯力学性能、气味等级以及VOC含量的影响。其中,分步混合方式,即分别将聚丙烯和抗氧剂进行混合得到混合物S1;将黑色母、滑石粉、除味剂、硬酯酸钙进行混合,得到混合物S2,最后将S1和S2进行混合,并挤出造粒。 溶剂后处理方式,即在物料造粒完成后进行表面喷洒质量百分浓度为50%后处理溶剂(考虑到实际生产安全需求,溶剂中各组分的配置,选定各组分体积比为乙醇∶乙醚∶丙酮∶水=3∶1∶1∶5),按照每公斤粒状物料10mL的比例喷洒,然后室温混合搅拌均匀并静置0.5~1h。 1.3.1不同共聚聚丙烯与均聚聚丙烯的质量比下的改性PP配方设计 将聚丙烯A、聚丙烯B、抗氧剂3114、抗氧剂DSTP、抗氧剂1024按照配方比例在高速混合器中干混3~5min后取出备用,得到第一混合物S1。同时将黑色母、滑石粉、气味吸附剂、硬脂酸钙按照各自比例在高速混合器中干混3~5min,随后加入步骤之前得到的第一混合物S1,继续混合3~5min,混合温度30~40℃,得到第二混合物S2。将第二混合物S2置于双螺杆挤出机中经熔融、共混、挤出并进行造粒,得到粒状物料S3。 具体加工工艺为:一区180~190℃,二区200~210℃,三区200~210℃,四区200~210℃,五区210~215℃,六区210~215℃,七区215~225℃,八区215~225℃,停留时间为1~2min,压力为15~18MPa,真空度-0.1~-0.2MPa。 将得到的粒状物料S3喷洒质量百分浓度为50%的后处理溶剂(乙醇∶乙醚∶丙酮∶水体积比=3∶1∶1∶5),按照每公斤粒状物料10mL的比例喷洒,室温混合搅拌均匀并静置0.5~1h,随后再置于100℃烘箱内,风机转速为2500r/min,气氛为氮气,烘烤12h后,即得到低气味、低VOC聚丙烯复合材料。具体配方设计如表1所示。

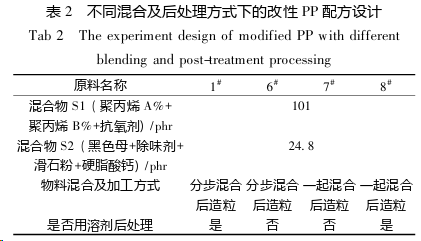

1.3.2不同混合及后处理方式下的改性PP配方设计 为探讨不同处理方式下改性聚丙烯的气味效果,参照配方1#中各原料的配比,设计了不同的混合方式和物料后处理方式,并进行对比。6#~8#的具体配方设计如表2。

1.4测试与表征 暂略,详见原文

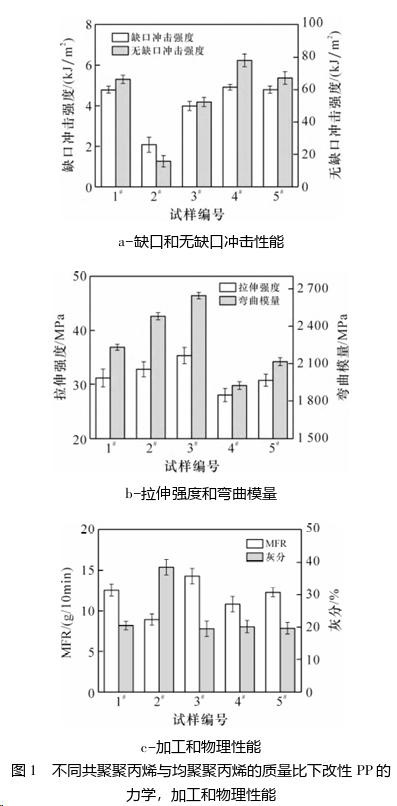

结果与讨论 2.1配方中聚丙烯原料组成对于改性PP力学性能及气味的影响 由于汽车内饰产品实际加工和使用过程的需要,产品中往往会添加少量的无机物(如色粉、填料、玻璃纤维等)来进行物理混配,改善其色泽、耐热性能、硬度、刚性、收缩率等,由于无机填料与树脂直接的相互作用较差,在加入后产品的韧性往往下降较明显,无法满足使用需求。因此,根据实际使用需求,在配方设计时将抗冲共聚聚丙烯A和均聚聚丙烯B进行复配使用,在满足材料优异加工流动性和刚性的同时,赋予材料一定的冲击韧性,来满足大部分汽车内饰件产品的使用需求。根据实验需求我们分别调整共聚聚丙烯与均聚聚丙烯的质量比(总量为100份)为1∶1、1.3∶1、1.5∶1、2∶1,探讨其对于改性PP的力学性能及气味的影响。具体配方设计如表1所示。 力学性能方面,对比1#、3#、4#、5#结果可以看到,随着共聚聚丙烯含量的增加,改性PP的韧性有所增加,悬臂梁无缺口冲击强度分别从52.3kJ/m2增加到78.1kJ/m2(如图1a所示),但是材料的刚性和强度也有明显的下降,如弯曲模量、拉伸强度等。弯曲模量分别从2645MPa降低到1924MPa(如图1b所示)。材料的加工性能也有些许变化,但MFR还基本维持在10~14.5g/10min左右(如图1c所示)。这也表明通过调整共聚聚丙烯和均聚聚丙烯的配比可以实现改性PP复杂体系刚韧性能的有效调节。此外,对比1#和2#的实验结果也可以看到,当填料的添加量较大时,材料的整体刚性显著增加,韧性下降较明显。这是由于当添加少量滑石粉具有异相成核作用,可以促进聚丙烯α晶型的形成,提高PP的刚性。但是当添加量很多时,其以物理填充为主,同时其在聚丙烯中的分布均匀程度有限,导致冲击性能明显下降。此外,大量滑石粉的加入也会导致产品的密度增加,加工性能下降(MFR只有8.9g/10min,如图1c所示),这也不符合未来汽车轻量化的发展趋势。

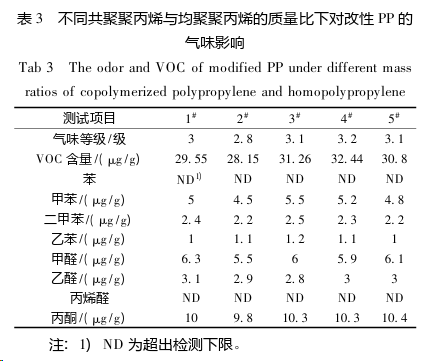

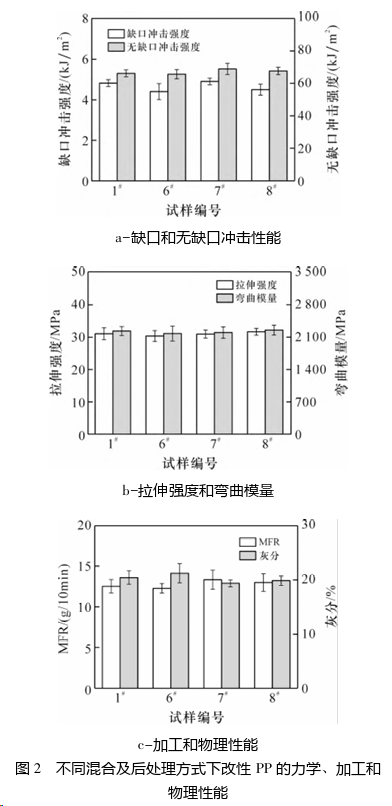

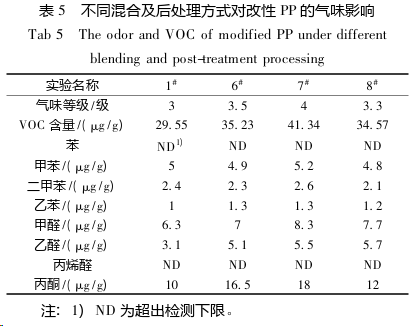

由于聚丙烯改性过程中,热剪切作用较强,使得物料熔融挤出时易发生降解,并产生较多的低分子有机物(常见的如醛酮类化合物),其对于最终气味等级和汽车内空气质量安全的影响较大。此外,2011年10月,GB/T27630—2011《乘用车内空气质量评价指南》中就明确罗列出了汽车内管控致癌物质清单(包括苯、甲苯、甲醛、二甲苯、乙苯、乙醛、丙烯醛)。 因此,随后我们对各实验组的VOC含量及气味等级进行了分析。表3的实验结果表明,调整共聚聚丙烯和均聚聚丙烯的配比对于改善整体VOC的效果和控制气味等级有一定的影响,共聚聚丙烯含量的增加会略微增加整体的VOC含量,气味等级从3增加到3.2,VOC含量也从29.55μg/g增加到32.44μg/g。这是由于共聚聚丙烯在聚合生产过程中,由于第二组分或第三组分(如丁烯等C4组分)的引入往往会导致产品中的气味小分子增加,同时不同纯度的原料使得总体系中的杂质气体也增多,也会影响最终物料的气味等级。但综合来看,平行各组之间的气味差异不是那么显著。此外,整体气味组分中,相比于非极性芳香烃类,醛酮类物质占比较高,这是由于醛酮类物质主要是在改性聚丙烯加工过程中产生。因此,合理的调整加工参数(如温度、物料停留时间)并配合适当的抗氧组分,有利于控制体系整体的气味水平。同时对比1#和2#可以看到,大量滑石粉填充时,物料的气味等级也有所降低,这是由于滑石粉的片状结构,具有一定的非特异性吸附和物理阻隔作用,能够在一定程度上阻止气味小分子的溢出,从而改善改性PP的气味等级,但是改进能力有限,同时对部分力学性能损失较大。因此,在改性过程中可以通过调整均聚和共聚聚丙烯的含量来满足制品的实际使用性能,同时不会对最终改性PP的气味有太大影响。所以后面的实验,我们选取具有刚韧平衡的1#配方作为基础,继续进行实验。 2.2配方中的气味来源分析 以1#配方为基础,在其他组分不变的情况下,通过依次去掉配方中的乙烯-丙烯共聚物A、丙烯均聚物B、黑色母和滑石粉组,进行了气温等级测定和VOC测试实验,探索各组分在配方中对气味来源的影响,具体结果如下。 与1#实验结果对比可以看到(如表4),配方中不同组分的存在对于改性聚丙烯的气味等级和VOC含量有较大影响,相比于均聚聚丙烯,当主料中的共聚聚丙烯含量减少时,整体的气味有所改善和VOC水平略有下降(从29.55μg/g下降到28.03μg/g),这是由于该共聚聚丙烯A是通过气相聚合工艺制备,在共聚阶段体系黏度上升,气味低分子进入橡胶相后扩散阻力增加,导致气味上升。但整体上看,共聚和均聚聚丙烯对体系的气味影响不大,因为生产过程后期的脱挥工艺会脱出大部分的气味小分子。同时,对比来看黑色母的加入对于改性后的聚丙烯气味影响较大,去除黑色母后,气味改善明显提升,VOC含量从之前的29.55μg/g下降到21.66μg/g,挥发性组分下降较明显。这是由于黑色母在制备过程中由于炭黑组分来源、载体树脂来源、抗氧剂添加量、加工温度、润滑和分散剂种类都会导致气味差异很大,再加上炭黑色母对于体系中抗氧组分的吸附作用,也会导致改性聚丙烯的耐热氧化作用下降,因此合理的选择黑色母的种类对于改善整体的气味等级有较大的帮助。此外,滑石粉的存在对于改善改性聚丙烯气味方面有一定的帮助作用,与之前的2#气味改善的原理比较类似。 2.3不同处理方式对改性PP产品气味及力学性能的影响 随后我们进一步探讨了相同配方组成,不同混合和后处理方式下改性PP的力学和气味效果。由图2的实验结果可知,各组改性PP的拉伸强度、弯曲模量、冲击强度有所波动,但整体力学性能相差不大,均具有较好的刚韧平衡特性。同时,各组改性PP之间的加工性能也基本相似,MFR基本在12~13g/10min左右。暗示了即使增加了一步混合过程或后处理过程,改性物料中的相关助剂(如抗氧剂)未发生较明显损失。因此,实验结果也表明,原始物料单纯的混合方式及造粒后的简单溶剂的后处理方式,不会对最终改性PP的力学性能产生较大影响,这也有利于生产过程中的实际操作。 进一步比较了采用不同混合方式及后处理方式,各组改性PP的气味及VOC的差异。由表5的实验结果可知,对比1#和8#、6#和7#的结果,分步混合操作后改性PP的VOC和气味等级整体较低,表明分步混合步骤也对于控制VOC浓度,改善气味有一定的作用。其中改性物料中的非极性挥发物(如苯、甲苯、乙苯、二甲苯)含量变化不大,醛酮类含量变化较明显,丙酮含量从12μg/g降到10μg/g,18μg/g降到16.5μg/g;乙醛含量从5.7μg/g降到3.1μg/g,5.5μg/g降到5.1μg/g。这是由于通过先将PP与抗氧剂充分混合,提高抗氧剂在聚丙烯中含量,避免由于填料滑石粉、色母加入后吸附抗氧剂,导致PP抗热氧化效果下降的问题,保证所制备的聚丙烯树脂在加工及使用过程中保持更好的热稳定性,从而有效减少了聚丙烯树脂加工中的气味来源(如降解产生的小分子酮类、酸类和烷烃类等)。同时,考虑到常见色母使用过程中存在气味大、挥发物多的问题,先将其与吸附剂和滑石粉充分混合,通过两者吸附和阻隔效果,最大程度地降低挥发性的有机挥发物的散发,并适当地加入硬脂酸钙作为润滑剂和酸束缚剂,提高各无机组分在主料聚丙烯中的分散性,吸收热剪切产生的酸性小分子,有效改善聚丙烯的加工稳定性和最终改进物料的气味效果。因此,有效地降低加工过程中热降解产生的醛酮物质,对最终气味的改善有较好的作用。 同时,对比1#和6#,7#和8#的气味实验结果可知(如表5所示),VOC含量分别从35.23μg/g降到29.55μg/g,及41.34μg/g降到34.57μg/g,气味等级也分别从3.5降到3,及4降到3.3,丙酮含量从16.5μg/g降到10μg/g,18μg/g降到12μg/g,这也表明无论是分步混合还是所有物料一起混合操作,后处理剂的使用都可以进一步有效地降低小分子挥发物的浓度、VOC含量并提升气味水平。且通过横向对比可以看到,后处理剂的改善能力更加明显,优于分步混合过程。这是由于该方法与常见的汽提型水母粒原理类似,都是利用小分子萃取剂或低沸点溶剂,实现气味分子脱除。其具体原理是通过加入适量浓度的低沸点有机挥发性溶剂进行萃取处理,该过程可高效、迅速地溶解和萃取改性物料表面、浅层及孔道内的残余气味小分子,加速物料内部中的小分子挥发物迁移至改性物料的表面,降低内部和表面残留。最后,通过高温烘烤和N2吹扫过程,将气味小分子抽提带走。但不同的是,该过程中溶剂的浓度和萃取时间(静置0.5~1h)可控性更强。相比于常见的汽提型水母粒的有机组分较少(含水率较高),在螺杆中的停留时间较短且添加量较大,导致对熔体中的有机挥发组分萃取能力有限的问题,溶剂后处理的方法更加高效、简便,因此能够更好地改善改性PP的气味效果,最终实现低气味、低VOC的目的。

结论 1)通过调整均聚聚丙烯和共聚聚丙烯的含量可以在一定程度上调整改性聚丙烯的刚韧平衡特性,以满足不同汽车内饰件的使用需求。 2)通过调整聚丙烯与各组分的混合方式,如助剂、填料、色母等,可以有效地控制聚丙烯加工过程中的小分子产生和影响最终的气味等级。 3)通过在改性物料后进一步使用一定浓度的低沸点挥发性溶剂,可以高效、迅速地溶解和萃取改性物料表面、浅层及孔道内的残余气味小分子,降低内部和表面残留,有效改善改性PP的气味效果。

免责声明:内容来源于网络,转载的目的在于传递分享及交流,并不意味着赞同其观点或证实其真实性,也不构成其他建议。仅供分享交流,不为其版权负责,版权归属原作者、原出处。如涉版权,请联系我们及时修改或删除。