您的位置: 首页 > 最新资讯 > 汽车内饰用仿麂皮复合面料低压注塑质量提升研究 >

摘要:人们对美观与质感的要求越来越高,为了提升汽车内饰的质感以及舒适度,越来越多的中高端车型流行使用仿麂皮面料包覆。该文基于国内自主品牌某中高端车型的开发,以立柱常用的低压注塑工艺为例,在理论分析的基础上,通过调整工艺和材料,对汽车内饰用仿麂皮复合面料的质量提升进行研究。研究结果表明降低工艺温度、调整挂钉位置、合适地选择基布可大幅度提高零件质量。

关键词:仿麂皮 ;低压注塑 ;质量提升 ;内饰件

仿麂皮又称为极细纤维人造革,具有质地柔软、手感丰润、坚牢耐用等优点,属于高档的高附加值产品 [1]。仿麂皮广泛应用于时装界、家居界及飞机内饰等领域,在各业界备受青睐。在汽车内饰设计中,仿麂皮得到了广泛应用。

汽车常用的包覆面料有 PVC、PU、真皮及织物等,包覆件一般为手工包覆或低压注塑工艺包覆。手工包覆有耗时长、占地面积大、生产效率低等缺点。低压注塑作为包覆件常用的工艺,有较高的精度要求,若工艺参数控制不到位,生产的零件容易产生表面褶皱、面料击穿、样件缺料或溢料等质量缺陷 [2]。如何控制好包覆件在低压注塑时的零件质量,是各大主机厂研究的一大课题。

该文基于国内自主品牌某中高端车型的开发,以立柱上饰板为例,结合理论与实践,对低压注塑包覆的仿麂皮零件质量提升进行了研究。

1.1 立柱饰板

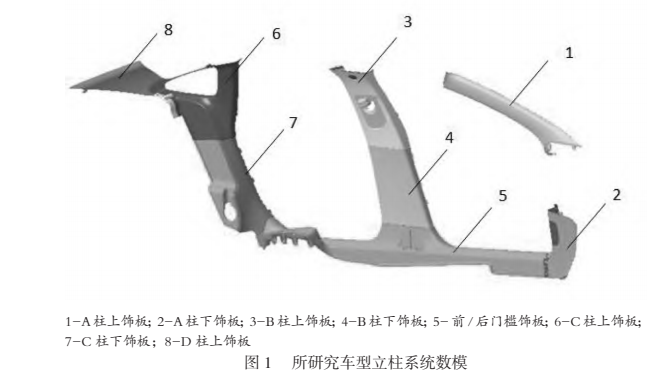

图 1 为所研究车型立柱系统的数模,包括 A 柱上饰板、A 柱下饰板、B 柱上饰板、B 柱下饰板、前 / 后门槛饰板、C柱上饰板、C 柱下饰板、D 柱上饰板,是包覆车身钣金件的主要内饰件,具有美化外观及保护成员等功能 [3]。

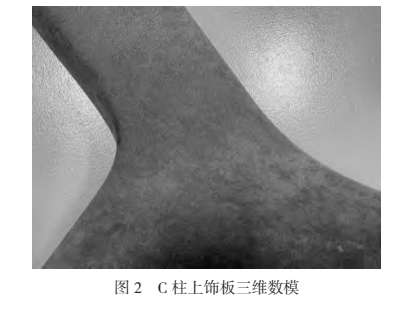

立柱饰板须满足的技术要求有安全要求、视野要求、进出性要求、脚部空间要求等。因立柱上饰板在车内为常见区域,该文以造型较为复杂的 C 柱上饰板为例(图 2),针对立柱上饰板的质量提升进行研究。

1.2 低压注塑工艺

低压注塑与普通注塑相比,注塑压力更小,熔体温度相对较低。其工艺过程如下 :

1)将复合面料利用机械手预先挂至模具动模内的挂钉上,此时复合面料呈拉紧状态 ;

2)将热熔胶机加热使热熔胶融化为液态,由齿轮泵将已塑化好的熔融状态的塑胶注射入闭合的模腔内 ;

3)经固化、冷却定型后,由机械手取料得到成型的立柱制品 [4-6]。

低压注塑对模腔压力的要求非常准确,普通注塑压力为 50MPa~80MPa ;低压注塑压力较低,一般控制在30MPa~50MPa。以 PP 为主要基材的立柱,其工艺注塑温度在 190℃ ~240℃。不准确控制低压注塑的注塑压力和温度,会严重影响零件质量。

1.3 仿麂皮复合面料介绍

该文使用日本进口的仿麂皮胚布,染色在国内工厂进行,其主要工艺流程如下:胚布进仓→配筒→退卷→退浆→煮练→松弛→开纤→染色→定形→拉毛→磨毛→定形 [7]。仿麂皮染色的方式为液流染色,染色温度设置在 110℃,无纺方式为针刺,使用三氯乙烯溶剂脱海进行开纤,利用砂纸研磨进行起绒工艺。所研究车型使用的仿麂皮绒面是由束状线密度为 0.19D 的极细纤维构成的厚度为 0.55mm 的无纺结构,其组成为 75%PET 的海组分及 25%PU 的岛组分。

对于低压注塑包覆工艺,单仿麂皮绒面撕裂强度及耐热性不足,无法承受工艺的瞬时高热冲击,因此不能直接用于包覆,须在背部复合支撑基布。复合面料的工艺常用的有火焰复合、胶粉复合、热熔胶复合。因为火焰复合与胶粉复合后的面料气味较差,所以该文选择使用热熔胶复合工艺。该工艺以熔点为 120℃的高温热塑型热熔胶作为黏合剂,通过热熔胶装置融化胶,然后将胶注入胶槽,胶辊和胶槽接触,带上胶、胶辊和面料接触,将胶转移到面料上,通过设备压辊,将面料和基布贴合在一起。立柱所用的复合面料是在仿麂皮绒面的背面复合 1 层无纺布,该无纺布克重为 100g/m2,材质为 100% 水刺涤纶。复合后的面料总厚度为 1.1mm。复合后面料在规定的温湿度环境下放置 24h 以后,可进行后道工序加工使用。

1.4 实际样件状态

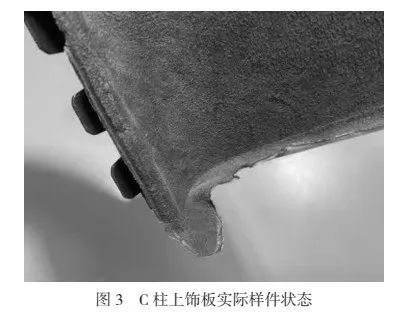

立柱基材为改性材料 PP-EPDM-T20,仿麂皮复合面料为仿麂皮绒面 + 白色无纺布基布,低压注塑压力为 50MPa,工艺温度为 220℃,以该条件进行试制,C 柱上饰板实际样件状态如图 3 所示。

从图 3 中可以看出 :

1)样件外观斑驳感较强,表观不均匀。

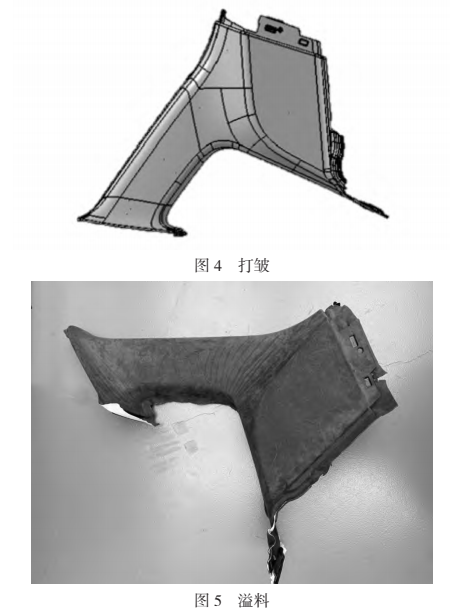

2)在造型为大拐角的地方,面料起皱严重,如图 4所示。

3)在样件边角处,会产生基材溢料现象,即面料包覆不全,如图 5 所示。

基于以上 3 点,该样件评判为不合格样件,不可用于装车及售卖。

2.1 缺陷原因分析

经分析,C 立柱上饰板的塑料基材主要为聚丙烯 PP,而 PP 的熔点为 165℃ ~170℃,在 130℃则进入熔融状态 ;基布的材质为 100% 水刺涤纶无纺布,主要成分为熔点在255℃ ~260℃的 PET,在 170℃时具有可塑性。根据注塑过程中低熔点物质先熔化的原理,在低压注塑合模注塑过程中,PP 进入熔融状态更快。延伸率试验表明,仿麂皮复合面料的延伸率远低于传统针织面料,因此仿麂皮复合面料挂至动模时,绷紧程度较严重,而产品在尖角处易出现应力集中,使复合面料在此处受力较大,从而容易导致面料击穿。此时因 PP 先于基布进入可塑性状态,以一定的热量冲击面料,从而出现面料没有完全包覆 PP 的溢料现象产生。基于以上分析,调整复合面料的基布可改善零件的质量情况。

2.2 注塑工艺调整

为减少低压注塑的冲击热量,可以一定程度降低低压注塑的工艺温度。如果注塑温度过高,瞬时冲击过大,就会导致面料被击穿的质量问题,或对面料产生不可逆的损伤;若注塑温度过低,塑胶在模具内流动性较差,会造成零件打不满、缺料的质量问题。注塑温度与零件质量呈非线性关系,需要多次调整,寻找合适的注塑工艺温度。一般情况下,PP为主材质的低压注塑工艺温度为 190℃ ~240℃。

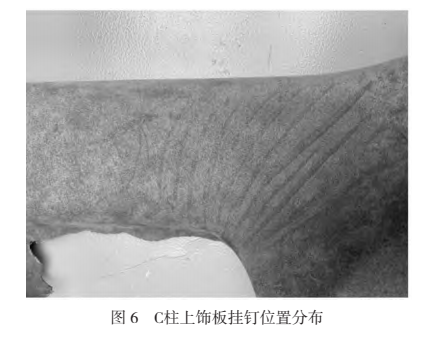

在低压注塑的工艺过程中,复合面料通过动模的挂钉固定在模具上,这时复合面料呈拉紧状态,挂钉的位置分布如图 6 所示。若复合面料在挂钉上拉得过紧,容易使面料在注塑过程中承受的压力过大而产生撕裂的质量问题;如果拉得较松弛,就容易产生表面褶皱的质量问题。因此需要在保证面料不撕裂的情况下,尽可能地将挂钉位置往外移动,可大幅度提高零件的质量。

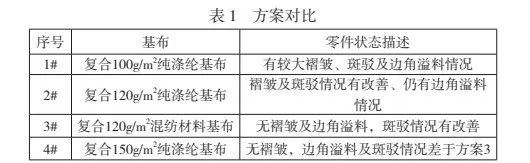

该文选择调整模具上的挂钉位置,一定程度降低低压注塑温度,在该工艺调整的基础上,对基布的以下 2 个变量进行研究 :

1)克重。选择 100 g/m2、120 g/m2、150 g/m2 三种不同克重的基布进行研究。

2)材料组成。将 100% 纯涤纶(PET)改至 60% 涤纶(PET)加 40% 丙纶(PP)的混纺材料。

选取表 1 的 4 种方案进行试制,验证分析结论的可靠性。

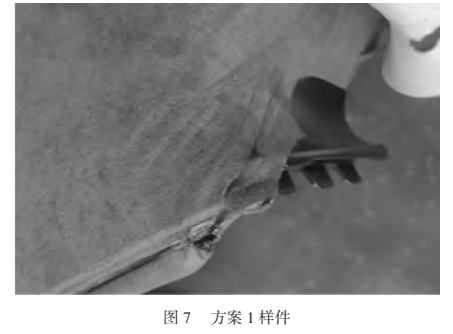

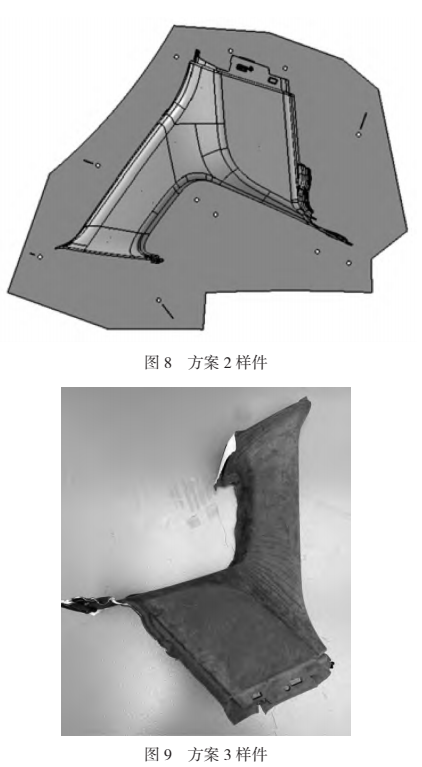

试制结果如图 7~ 图10 所示,其中图 11~ 图 12 为方案3 的褶皱细节及溢料细节图。

试验结果表明,方案 3(复合 120g/m2 混纺材料基布)的效果最好。针对该方案进行了如下分析 :

1)低压注塑的工艺参数,由原来的 220℃降至 210℃,全方面提高零件质量。

2)在确保面料不会被击穿的情况下,适当移动挂钉位置,尽力解决零件起皱问题。

3)100% 纯涤纶材料改为混纺材料,混纺材料中的丙纶熔点为 175℃,在 130℃时具有可塑性,与 PP 类似,可减少溢料情况的产生。

4)克重越大,基布可提供的背部支撑越多;但克重过大,会降低复合面料延伸率,从而产生其他零件质量问题,因此克重与零件质量为非线性关系。

通过对国内自主品牌某中高端车型 C 柱上饰板仿麂皮复合面料的低压注塑研究,得出了注塑件表面质量与下列因素的关系 :

1)降低低压注塑瞬时料温,以削弱塑胶对面料的冲击,能全方面地改善零件表观质量。

2)在确保面料不会被击穿的情况下,适当外移挂钉位置,能改善零件表面起皱的质量问题。

3)复合面料基布熔点与零件注塑基材熔点相近可降低溢料风险。

4)复合面料基布的克重与零件表面质量呈非线性关系,最合适的克重在 120g/m2 左右。

【参考文献】 [1] 马兴元,程静,张晓镭,等 . 简述超细纤维仿麂皮革的加工 [J]. 皮革科学与工程,2006,16(3):61-64. [2] 朱春州 . 内饰低压注塑件质量控制研究 [J]. 山东工业技术,2018(23):3. [3] 邱国华 . 汽车内外饰设计 [M]. 北京 :机械工业出版社,2019 :360-362. [4] 赵浪,赵路,刘怀锋 . 低压注塑技术应用 [J]. 科技创新与应用,2017(28):148-150. [5] 王锡羚 . 轿车装饰件低压注塑外观提升研究 [J]. 工艺材料,2017 :52-54. [6] 柯其利 . 论汽车立柱护板的低压注塑成型方法 [J]. 科学与财富,2016 :464. [7] 倪生龙 . 仿麂皮绒产品的加工与性能 [J]. 北京纺织, 1983(3):31-34.

免责声明:部分资料来源于互联网,公众平台的公开渠道,转载的目的在于传递更多信息及分享,并不意味着赞同其观点或证实其真实性,也不构成其他建议。仅供交流,不为其版权负责。如涉版权,请联系我们及时修改或删除。